|

[druckfreundliche Version] |

| Hauptseite Impressum |

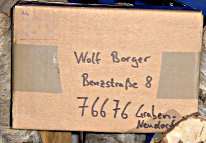

Nachdem ich mich bereits seit den 80er Jahren mit dem Gedanken trage, einmal ein Messer selbstzubauen, kam mit der Internationalen Messerausstellung im Jahre 2000 in München endlich der Durchbruch. Lag da doch tatsächlich in der Stahlkiste bei Wolf Borger ein 250x40x5mm großes Stück RWL-34, welches mir genau richtig für mein erstes Selbstbauprojekt erschien. Noch ein Stück Rundmaterial als Griffnieten dazu und los kann es gehen.

Für ein Griffmaterial wollte ich mich erst entscheiden, wenn ich die Klinge vor mir habe. Da es ja ein feststehendes Messer werden soll, habe ich zum Ausgleich bei Jürgen Schanz beim hinausgehen noch ein Klappmesser geordert.

Vorausschickend muß ich erwähnen, daß das ganze

Projekt in meinem Arbeitszimmer vollbracht wurde, da ich über

keine Werkstatt verfüge.

Vorausschickend muß ich erwähnen, daß das ganze

Projekt in meinem Arbeitszimmer vollbracht wurde, da ich über

keine Werkstatt verfüge.

![]() Der erste Schritt war natürlich, das Design des neu zu

schaffenden Messers. Da ich den Stahl ja bereits hatte habe ich

meinen Entwurf einfach direkt mit wasserfestem Folienstift auf den

Rohling gezeichnet. Nach einigem Hin und Her und einigen

Korrekturen per Spiritus, war dann die Skizze perfekt.

Der erste Schritt war natürlich, das Design des neu zu

schaffenden Messers. Da ich den Stahl ja bereits hatte habe ich

meinen Entwurf einfach direkt mit wasserfestem Folienstift auf den

Rohling gezeichnet. Nach einigem Hin und Her und einigen

Korrekturen per Spiritus, war dann die Skizze perfekt.

Perfekt, zumindest für diesen Zeitpunkt. Im Endeffekt ist die Klinge dann doch etwas kürzer geworden und die Griffkonturen wurden im Laufe der Bearbeitung --- nach einigen Greiftests --- auch noch anders.

![]() Als erstes habe ich mittels einer nylonverstärten

Trennscheibe im Dremel den Stahl etwas gekürzt um etwas

weniger Material abschleifen zu müssen. Die ganze Aktion hat

eine halbe Stunde gedauert und wäre sicherlich mit der, leider

zu spät erworbenen, Metallsäge und gutem Sägeblatt

wesentlich effektiver gewesen.

Als erstes habe ich mittels einer nylonverstärten

Trennscheibe im Dremel den Stahl etwas gekürzt um etwas

weniger Material abschleifen zu müssen. Die ganze Aktion hat

eine halbe Stunde gedauert und wäre sicherlich mit der, leider

zu spät erworbenen, Metallsäge und gutem Sägeblatt

wesentlich effektiver gewesen.

Mangels geeigneter Säge war nun Schleifen, Feilen und

Dremeln angesagt um die Kontur der Klinge

herauszuarbeiten. Da ich ja auch etwas Rücksicht auf die

Hausmitbewohner nehmen mußte war ich etwa 40% der Zeit mit

Feilen beschäftigt (zu diesem Zeitpunkt noch ohne Schraubstock!

Mit wäre es sicherlich wesentlich effektiver gegangen). 10%

entfielen auf das Dremeltool

(hautsächlich für den engen Innenradius am unteren

Hinterteil des Griffes) und 50% der Zeit fielen auf den

Bandschleifer.

Mangels geeigneter Säge war nun Schleifen, Feilen und

Dremeln angesagt um die Kontur der Klinge

herauszuarbeiten. Da ich ja auch etwas Rücksicht auf die

Hausmitbewohner nehmen mußte war ich etwa 40% der Zeit mit

Feilen beschäftigt (zu diesem Zeitpunkt noch ohne Schraubstock!

Mit wäre es sicherlich wesentlich effektiver gegangen). 10%

entfielen auf das Dremeltool

(hautsächlich für den engen Innenradius am unteren

Hinterteil des Griffes) und 50% der Zeit fielen auf den

Bandschleifer.

Bis ich zu dem abgebildetem Zustand gelangt bin habe ich gut 10 Stunden gebraucht.

Ursprünglich habe ich mit 60er Bändern gearbeitet, dann habe ich --- nachdem ich mir gedacht habe, daß muß doch schneller gehen --- 40er Bänder ausprobiert. Am Anfang hatten diese auch einen höheren Abtrag, aber ich hatte auch das Gefühl, daß sie schneller als die 60er stumpf wurden. Was also letztendlich empfehlenswerter für die groben Arbeiten ist wage ich nicht zu beurteilen. Bei leichter zu bearbeitenden Stählen als RWL-34 mag die 40er Körnung evtl. Vorteile haben.

Tipp: Man sollte versuchen das Band nicht allzusehr zu vergewaltigen und mit der Laufrichtung des Bandes arbeiten. Will man andersherum arbeiten, so sollte man vorher eine Phase anschleifen um die Körner nicht allzubrutal gegen eine scharfe Kante laufen zu lassen.

Da mir dann wie weiter oben schon erwähnt, die Klinge doch etwas zu lang war, kam noch einmal die Dremel-Trennscheibe und der Bandschleifer zum Einsatz um sie etwas zu kürzen.

Beim Bohren der Löcher war ich dann mit meinen Möglichkeiten am Ende. Nachdem ich verzweifelt versucht habe ein Loch in den Stahl zu bekommen (sowohl mittels Dremel und Bohrständer, als auch per Handbohrmaschine), habe ich es aufgegeben und meine 7 Löcher für ein Paar Weißwürste in einer Werkstatt bohren lassen.

![]() Um das Gewicht zu verringern und die Balance zu verbessern

habe ich den Griffbereich von 5mm auf 3,8mm per Bandschleifer

verjüngt. Dabei muß man aufpassen, daß man auch

wirklich Geraden schleift, da man sonst später mit der

Montage der Griffschalen Probleme bekommt. Alles in allem war das

Schleifen weiter kein Problem und eine gute Übung für

den eigentlichen Klingenschliff.

Um das Gewicht zu verringern und die Balance zu verbessern

habe ich den Griffbereich von 5mm auf 3,8mm per Bandschleifer

verjüngt. Dabei muß man aufpassen, daß man auch

wirklich Geraden schleift, da man sonst später mit der

Montage der Griffschalen Probleme bekommt. Alles in allem war das

Schleifen weiter kein Problem und eine gute Übung für

den eigentlichen Klingenschliff.

Jetzt war es also soweit, die eigentliche Hauptarbeit bei der Fertigung einer Klinge konnte beginnen.

Um auch einen symetrischen Schliff hinzubekommen, habe ich die

Klinge --- bereits vor dem Schleifen der Griffverjüngung ---

auf eine Glasplatte gelegt und mittels einer Anreißnadel

geeigneter Breite, einmal mit der linken und einmal mit der

rechten Seite auf dem Glas, 2 Linien im Abstand von etwa 1mm

zueinander in die Mitte der zukünftigen Schneide markiert.

Um auch einen symetrischen Schliff hinzubekommen, habe ich die

Klinge --- bereits vor dem Schleifen der Griffverjüngung ---

auf eine Glasplatte gelegt und mittels einer Anreißnadel

geeigneter Breite, einmal mit der linken und einmal mit der

rechten Seite auf dem Glas, 2 Linien im Abstand von etwa 1mm

zueinander in die Mitte der zukünftigen Schneide markiert.

Tipp: Statt einer geeigneten Anreinadel kann man auch einen Hartmetallbohrer im Durchmesser des Stahles verwenden. Eine absolut plane Oberfläche sollte man aber auf jeden Fall haben.

So, nun frisch ans Werk und die Klinge geschliffen. Da,

mangels geeignetem Radius am Bandschleifer, sowieso nur

Flachschliff oder Konvex in Frage kam, habe ich mich für

einen Flachschliff entschieden. Und siehe da, gar nicht so

schwierig das Ganze. Am Übergang zur Schneide mußte ich

gelegentlich etwas mit der feinen Feile nachhalfen, ansonsten

habe ich den Übergang durch hin- und herfahren modeliert.

So, nun frisch ans Werk und die Klinge geschliffen. Da,

mangels geeignetem Radius am Bandschleifer, sowieso nur

Flachschliff oder Konvex in Frage kam, habe ich mich für

einen Flachschliff entschieden. Und siehe da, gar nicht so

schwierig das Ganze. Am Übergang zur Schneide mußte ich

gelegentlich etwas mit der feinen Feile nachhalfen, ansonsten

habe ich den Übergang durch hin- und herfahren modeliert.

Tipp: Wenn der Bandschleifer es zuläßt, hilft es wenn man das Band auf der Seite des Überganges etwas überstehen läst.

Nachdem ich dann bis zu meinen Markierungen geschliffen hatte, wurde den verbleibenden Unsauberkeiten mit Feile, 80er Schleifpapier und Ellbogenschmalz zuleibe gerückt.

Schon bei der Kontur war ich einigermaßen begeistert wie

gut mir --- als jemand ohne jegliche handwerkliche Begabungen ---

das gelungen ist. Allerdings kam da noch nicht so die reine Freude

auf, da ich immer noch das Schreckgespenst Klingenschliff im

Hinterkopf hatte und ich immer dachte "spätestens dabei

werde ich das ganze Projekt schon noch ruinieren".

Schon bei der Kontur war ich einigermaßen begeistert wie

gut mir --- als jemand ohne jegliche handwerkliche Begabungen ---

das gelungen ist. Allerdings kam da noch nicht so die reine Freude

auf, da ich immer noch das Schreckgespenst Klingenschliff im

Hinterkopf hatte und ich immer dachte "spätestens dabei

werde ich das ganze Projekt schon noch ruinieren".

Nachdem der Klingenschliff allerdings vollendet war, war ich regelrecht entzückt von meiner Arbeit. Bis zu diesem Punkt waren übrigens bereits 20h Arbeit investiert.

Warnung: Man darf den Schliff nicht zu weit führen, da sonst die Schneide beim Härten verbrennen kann. 0,7--1mm Material sollten schon noch stehen bleiben.

Jetzt habe ich das Ganze noch bis 320er Körnung

poliert. Dabei habe ich bei jedem Körnungswechsel die

Schleifrichtung (einmal der Länge, einmal der Breite nach)

gewechselt um sicher sehen zu können wann ich alle Spuren der

letzten Körnung ausgeschliffen habe.

Jetzt habe ich das Ganze noch bis 320er Körnung

poliert. Dabei habe ich bei jedem Körnungswechsel die

Schleifrichtung (einmal der Länge, einmal der Breite nach)

gewechselt um sicher sehen zu können wann ich alle Spuren der

letzten Körnung ausgeschliffen habe.

Bis 320er Körnung bin ich gegangen, da mir zu diesem Zeitpunkt noch nicht klar war in welchem Zustand die Oberfäche nach dem Härten sein würde. Nachdem ich die Klinge nach dem Härten sah, würde ich heute bis mindestens 600er wenn nicht gar 800er im ungehärtetem Zustand polieren.

Auch habe ich zu diesem Zeitpunkt die Bohrungen angephast um mögliche Stresspunkte beim Härten zu vermeiden.

Als Dienstleister zum Härten der Klinge habe ich mich nach

einigen Fragen auf dem Messerforum

(RWL 34,

Bester Härteservice in D/EU)

schlußendlich für den selben entschieden, bei dem ich

bereit den Stahl erworben habe ---

Wolf Borger.

Als Dienstleister zum Härten der Klinge habe ich mich nach

einigen Fragen auf dem Messerforum

(RWL 34,

Bester Härteservice in D/EU)

schlußendlich für den selben entschieden, bei dem ich

bereit den Stahl erworben habe ---

Wolf Borger.

Damit mein gutes Stück nicht nur aus einem Stück Stahl und ein paar Griffstiften besteht, habe ich in diesem Zuge, auch noch ein Stück schwarzes Mikarta, und rotes Fibermaterial für den Griff und ein Stück schwarzes Leder (3,3mm stark) für die Scheide bestellt. Um einen möglichen Entzug nach der Fertigstellung meines ersten Messers zu vermeiden habe ich auch gleich noch ein Stück Stahl für das Anschlußprojekt geordert.

Nach etwa 3 Wochen kam die gehärtete Klinge, das Mikarta, das Fiber und das Leder --- gerade noch rechtzeitig vor Weihnachten --- zu mir. Der bestellte Stahl (1.2519) war leider nicht lieferbar.

Die Endpolitur habe ich --- wieder mit Richtungswechsel pro

Körnung --- von 320er bis 1000er Papier

durchgeführt. Der letzte Poliergang war in

Längsrichtung und mit eingeöltem 1000er Papier.

Die Endpolitur habe ich --- wieder mit Richtungswechsel pro

Körnung --- von 320er bis 1000er Papier

durchgeführt. Der letzte Poliergang war in

Längsrichtung und mit eingeöltem 1000er Papier.

Zum Polieren hat sich das kleine Stück Leder (Nr.10 in der Werkzeugabbildung) in Kombination mit einem Stück doppelseitigem Klebeband und Schleifpapierstücken, welche vorne, links und recht leicht über das Leder überstehen sehr bewährt.

Als erstes habe ich den Mikartablock mit der Metallsäge in 2 Stücke der benötigten Größe gesägt. Danach habe ich diese beiden Stücke mit doppelseitigem Klebeband verbunden und vom Stahl mit Hilfe der Anreißnadel die Griffkonturen auf die eine Seite übertragen.

Anschließend wurde die Außenkontur der Griffschalen anhand der aufgeritzten Form auf dem Bandschleifer zurecht geformt.

Warnung: Beim Schleifen von Mikarta --- egal ob mit elektrischen Geräten oder von Hand --- unbdedingt eine Atemschutz verwenden. Das Zeugs staubt furchtbar und der feine zum Teil aus Klebstoff bestehende Staub ist auf keinen Fall gut für die Lungen.

Nachdem die Kontur fertig war habe ich das Fibermaterial zurechtgeschnitten, das Rundmaterial in geeignete Längen gesägt, die Innenseiten der Mikartaschalen mit 180er Papier augeraut und das Fiber auf die beiden Mikartateile geklebt.

Für alle Klebearbeiten habe ich UHU plus endfest 300 2-Komponenten Epoxidharz-Kleber eingesetzt und habe diesen zur schnelleren Härtung und zur Erzielung einer höheren Endfestigkeit (2500 N/cm2) bei etwa 100°C im Backofen aushärten lassen.

Nachdem Fiber und Mikarta verbunden waren, kam das Dremeltool und der Bohrständer zum Einsatz um die Löcher durch das Griffmaterial zu bohren. Dabei habe ich einfach durch die vorhandenen Löcher im Stahl gebohrt.

Anschließend habe ich den Stahl im Griffbereich wieder etwas aufgerauht und habe im Bereich der Löcher für die Stifte mit der Dremeltrennscheibe kleine Längsnuten geschliffen um zum einem dem Kleber etwas Ausgleichsplatz zu bieten und um zum anderen eine sichere Verbindung zwischen Stiften und Stahl zu erreichen.

![]() Jetzt das Ganze mit Kleber versehen --- dabei sichergestellt,

daß auch die Stifte etwas abbekommen --- die Stifte durch

die Löcher, die Schalen aufgefädelt, kurz die Passung

überprüft und das ganze wieder in den Ofen. Nach dem

Aushärten habe ich die überstehenden Stifte mit der

Trennscheibe auf das Niveau der Griffschalen gekürzt.

Jetzt das Ganze mit Kleber versehen --- dabei sichergestellt,

daß auch die Stifte etwas abbekommen --- die Stifte durch

die Löcher, die Schalen aufgefädelt, kurz die Passung

überprüft und das ganze wieder in den Ofen. Nach dem

Aushärten habe ich die überstehenden Stifte mit der

Trennscheibe auf das Niveau der Griffschalen gekürzt.

Nun habe ich ein altes 60er Schleifband in etwa 15mm breite Riemen zerschnitten, die Klinge mit Kreppband geschützt und in den Schraubstock gespannt. Anschließend mit dem Schleifriemen, sowohl den überstehenden Teil der Griffschalen auf fast Stahlniveau heruntergeschliffen, als auch die linke und rechte Form der Griffschalen geformt. Zwischenzeitlich lag immer wieder ein Anprobieren des Griffes. Nachdem ich dem Stahl breits recht nahe gekommen bin habe ich mit einem zerschnittenem 180er Band weitergemacht und den Griff gar zuende modeliert.

Jetzt noch die Griffschalen bis 600er Körnung in Verbindung mit meinem Lederstück und dem doppelseitigem Klebeband poliert. Und noch einmal mit 800er und 1000er Papier über den Stahl im Griffbereich gegangen.

Den vorne und hinten von den Schalen übergetretenen Kleber habe ich mit einem weichem Messer weggeschnitten und diesen Bereich des Griffes ebenfalls vorsichtig mit 600er Papier überschliffen.

Jetzt hatte ich schon etwas in der Hand, was wie ein Messer aussieht, nur Stumpf war es halt noch. Also mit dem Lansky Set und dem extra grobem Stein erst einmal in der 17°-Stellung einen Schneidenwinkel vorgeschliffen, einen feinen Grat auf der 1000er Seite des japanischen Wassersteines hingezaubert, diesen auf der 6000er Seite wegpoliert und die Schneide gar mit diamantstaubhaltiger Politur auf meinem Lederabziehriemen perfektioniert.

40h Arbeitszeit nach dem ersten Feilenstrich war mein erstes Messer fertig.

|

|

|

|

Meine Erfahrung zeigt, daß es gar nicht so schwierig ist --- auch ohne spezielle Werkstatt mit entsprechenden Spezialmaschinen --- ein feststehendes Messer zu bauen.

Wer --- evtl. angeregt durch diesen Artikel --- sich auch einmal an einem Messer versuchen möchte, der sollte für sein erstes Projekt vermutlich einen etwas leichter zu bearbeitenden, dünneren Stahl wählen und bei der Formgebung enge Innenradien vermeiden. Ansonsten kann ich nur sagen: "Nur Mut und 'ran ans Werk! Wenn ich es geschafft habe..."

Als Anleitung diente mir übrigens das unten gezeigte Buch "How to Make Knives" von Richard W. Barney und Robert W. Loveless .

|

|

|

| Martin Glinski |